Умная электрика

Самой долгой и трудозатратной частью в постройке автодома оказалась электрика. Силовую часть я описал в прошлом посте. Сегодня я расскажу вам про “умную” электрику – микроконтроллеры, печатные платы, и пайка.

Это сверх-длиннопост. Я решил не разделять его на несколько независимых. Пользуйтесь оглавлением, чтобы прыгать к тем частям, которые вам интересны.

- Чего добиваюсь

- Техпроцесс

- Полученный результат

- Выводы

Чего добиваюсь

Прошлым летом я довольно успешно покатался на автобике. Всё работало. Но совсем не устраивали следующие моменты эксплуатации, которые не имеют права долго существовать.

- Большой зарядный ток от альтернатора машины. 110 Ампер – от такого тока минимальные загрязнения на клеммах приводили к их перегреву до \(300C^{0}\). Вообще при таком токе всё испытывает предельные нагрузки и нагрев.

- Высокое напряжения зарядка аккумулятора – заставить генератор авто выдавать поменьше.

- Ручное управление тепловентиляторами. Сейчас на каждом стоит ШИМ-крутилка, которой управляю оборотами. Из-за полностью ручного управления ты вечно то холодный, то горячий. Ложась спать надо решить будешь ли ты париться утром, или мёрзнуть ночью.

Некоторое время с такими приколами можно жить, но не очень долго. Особенно с большим зарядным током и напряжением, так как это портит силовые клеммы и аккумулятор. Эту систему можно назвать критичной. Можно здорово “прикурить”, если генератор с силовыми проводами выйдут из строя в дороге.

Я не увидел способа избежать всего этого замудрения. Хотелось автоматизировать хотя бы такие базовые вещи, чтобы не было постоянного ручного регулирования, как сейчас. Это погрузило меня в пучину электроники. Ниже расскажу о том, как делался реле-регулятор для альтернатора.

Техпроцесс

Техпроцесс изготовления схем стандартный. Выше я описал какую, концептуально, проблему решаем. Прямо сейчас мы думаем только о реле-регуляторе альтернатора. Я не буду вас грузить деталями функционирования этого конкретного устройства – эта та часть, которая часть меняется и ещё не устаканилась.

Корпусировка

Куда и как будем крепить, как будем подключать провода? У меня сейчас хорошо получается делать всякие штуки на DIN-рейки – значит двигаемся в этом направлении. Корпус накладной будет с защитой IP65, поэтому о влагозащите платы можно не беспокоиться. Также можем не париться о весе, так как она будет висеть не на гене, а на стенке. От генератора провода будут идти в этот корпус.

Принципиальная схема

Здесь мы определяемся с конкретными компонентами. Добавляем разъёмы, и, держа в голове итоговую трассировку, рисуем схему. Конечную трассировку надо держать в голове чтобы не забыть про шумы и где какие сигналы будут проходить.

Подбор компонент

Мой любимый сайт – platan.ru. У них есть функция скачивания полного каталога в виде .csv-таблицы. Тогда можно около-мгновенно набирать корзину даже с очень плохим интернетом – иногда сайт у них покашливает.

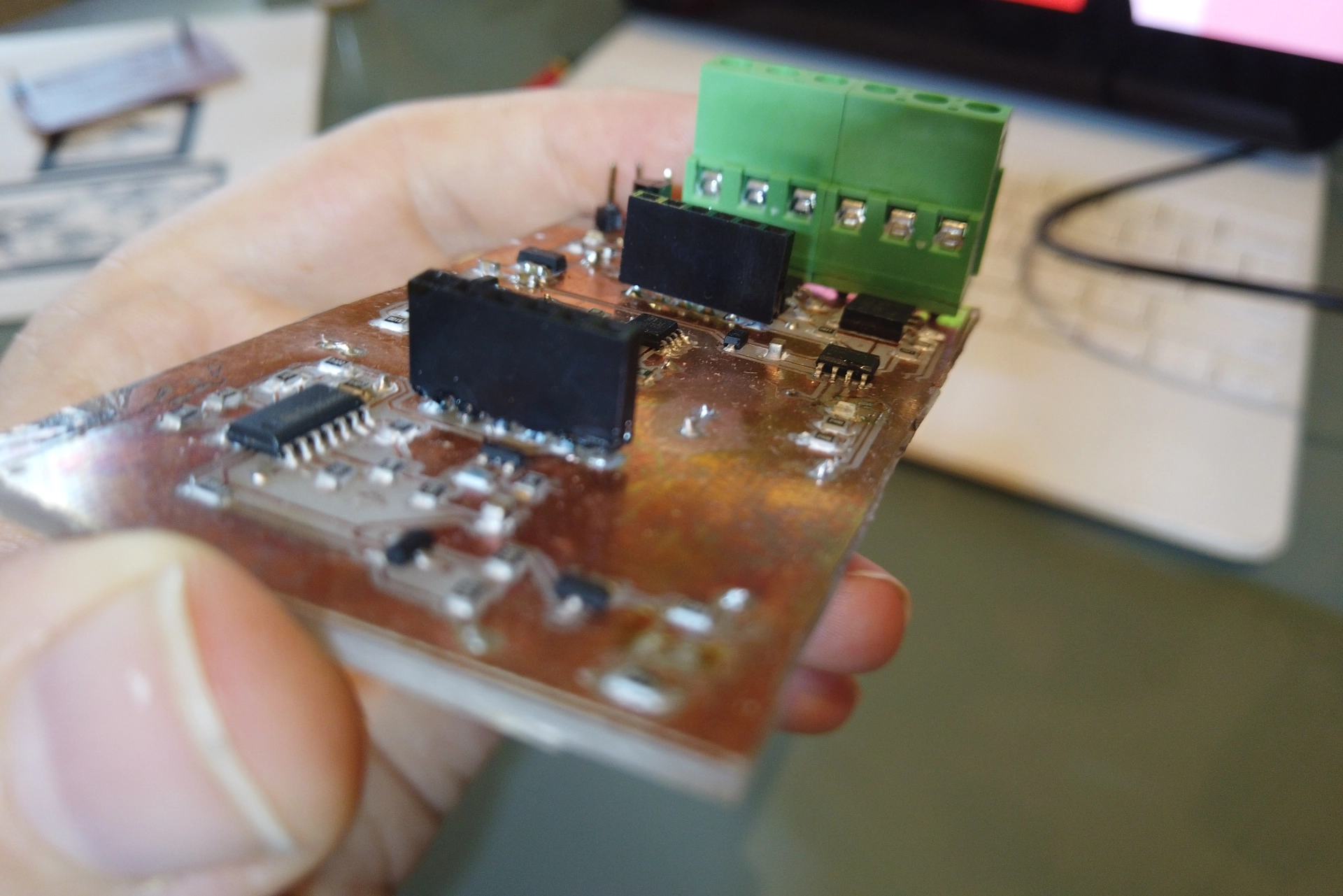

Корпуса компонент – отдаю предпочтение SMD корпусам. Особенно SO-*, так как у них шаг между ножками 1.27 мм – его удобно паять. Для C/R/L – 0805. Первые конденсаторы покупал в корпусах 0603 – они слишком мелкие, тяжело работать.

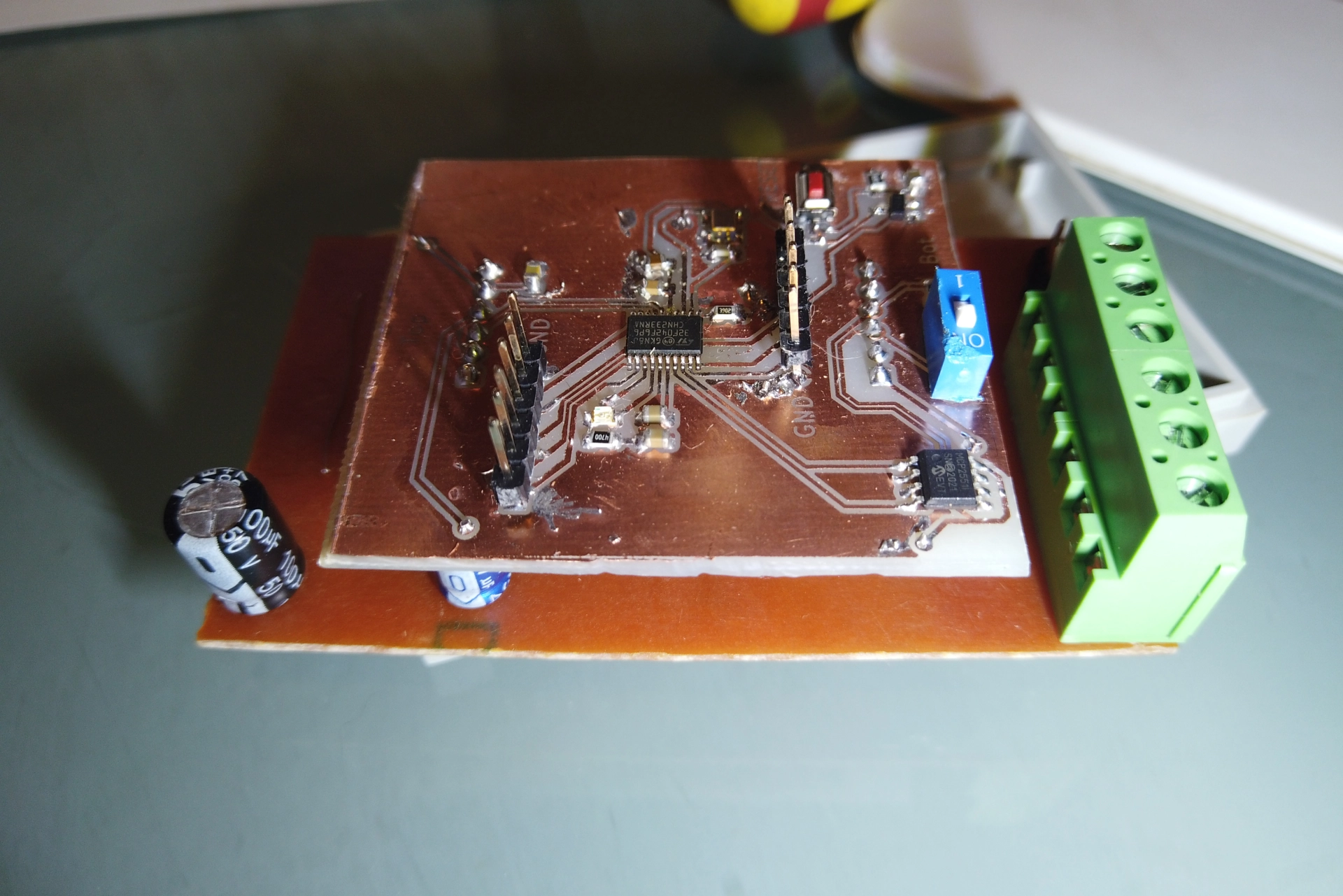

Так как у меня плата односторонняя, то выводные компоненты обязаны находиться по другую сторону от меди. Поэтому, электролитические конденсаторы использую выводные, так как они довольно крупные.

Для микроконтроллеров большого выбора нет – STM32 все во всяких LQFP-* и TSSOP-*. Для LQFP-32 шаг 0.8мм, а для TSSOP-20 шаг между ножками 0.5мм. Это та ещё ломка глаз при пайке. Лучшее, что я придумал – хорошо залить место пайки флюсом, чтобы припой изумительно растекался. Остальные платы часто просто паяю по ножке за раз.

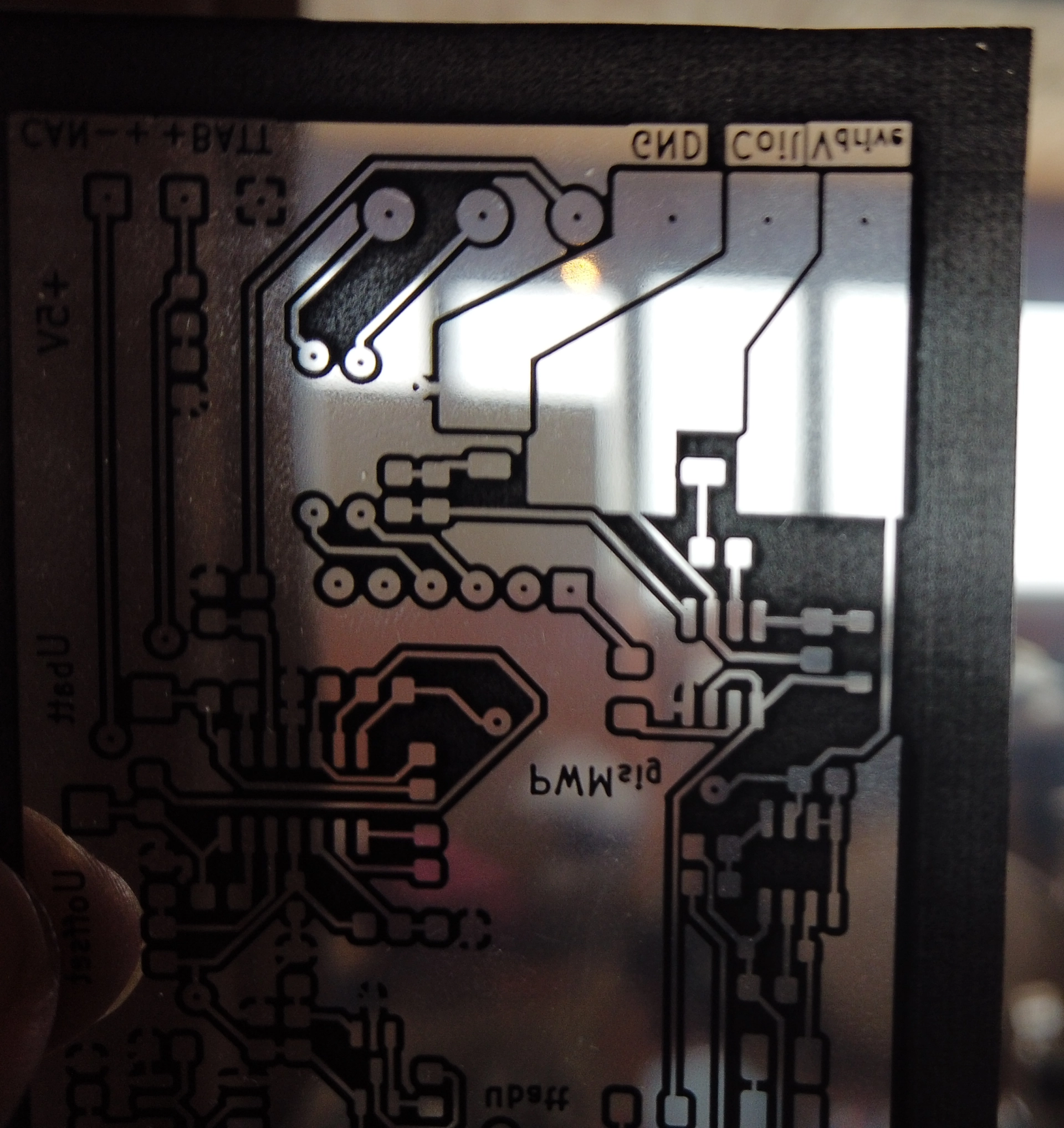

Трассировка

Рисуем габариты платы, крепёжные отверстия. Размещаем коннекторы. От фиксированных и крупных компонент переходим к более мелким.

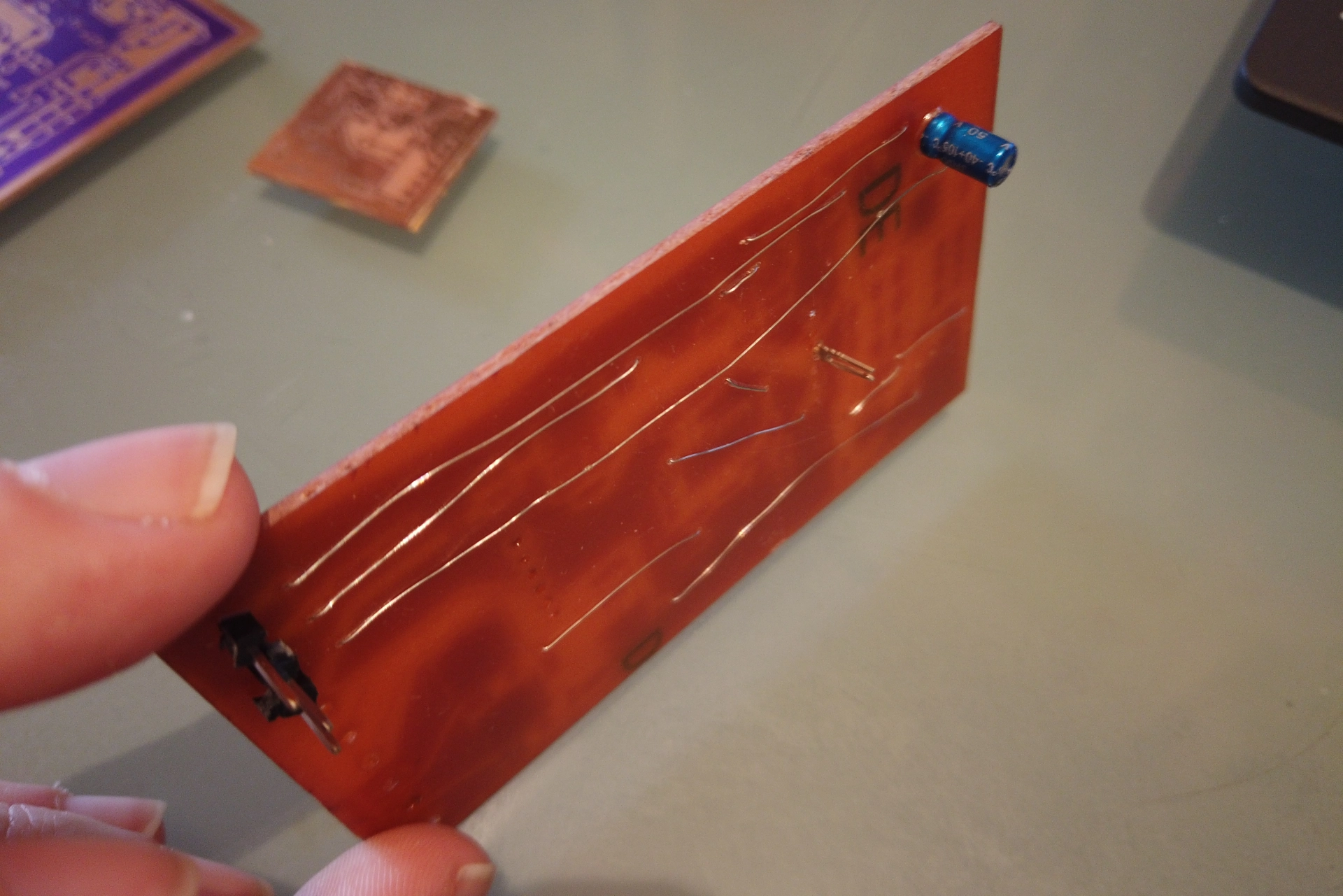

Регулярно, пусть и нечасто, нужна вторая сторона платы, чтобы вытягивать проводки, которые оказались “заперты”. Я решил это делать с помощью медной лужёной проволоки 0.2мм. При трассировке делаю обычное переходное отверстие с дорожкой на задней стороне платы. Но в голове держу, что это будет проволока. Отсюда, держу в голове, чтобы между ними был почтительный зазор, и что проволока может идти только по прямой линии.

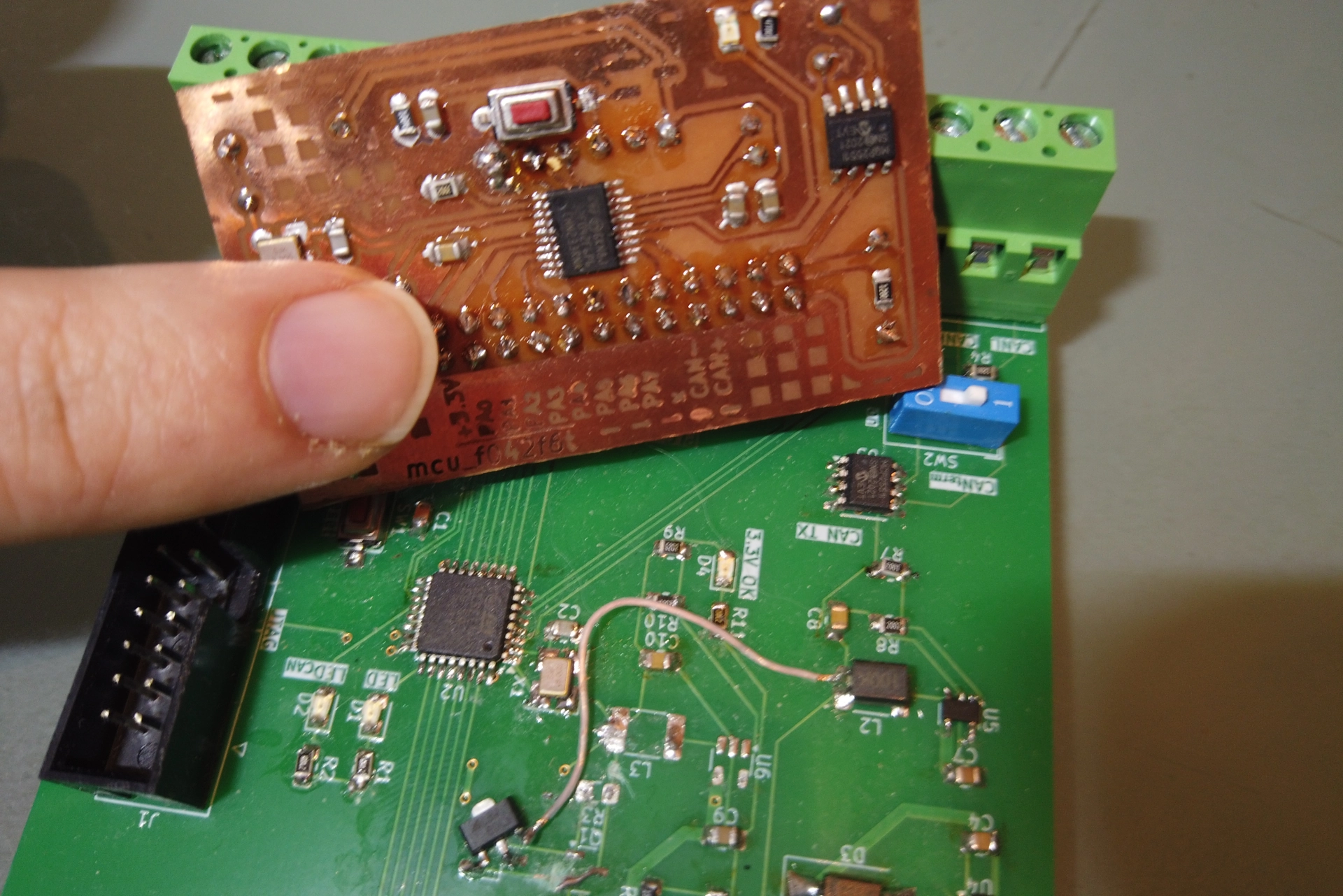

Поскольку у меня односторонние платы, то может быть очень сложно сделать разводку, когда проводов слишком много со сложной топологией. Тогда я делаю “бутерброд”, когда одна плата ставится над другой. Эдакая аналогия многослойной платы. Для этого ставлю пару штырьевых разъёмов по сторонам платы. Большая часть пинов никуда не подключены, и чисто механически держат верхнюю платку.

Также это прикольно чтобы разделить платы по функциям. На нижней – питание и силовые элементы. На второй – MCU. На третьей – чусвтвительные аналоговые преобразования.

Реально выдерживать зазоры 0.25мм между проводниками с такой же шириной проводника. Это позволяет протягивать проводники под резистором R0805 – а ведь он очень маленький! Но, на практике, гораздо спокойнее когда зазоры и проводники 0.3мм – мне и за проводники не страшно, и такие зазоры тяжелее “слепить” случайно припоем. Такое ещё нередко случается.

Изготовление печатной платы

А вот это уже – мой святой грааль, котого так не хватало. Этапов много, но, когда освоишься, становятся рутиной. Набив руку, готовую для пайки плату можно получить за час.

Подготовка заготовки

На входе у нас фольгированный односторонний гетинакс.

“Фольгированный” – медная фольга. В случае с дешёвым гетинаксом она всегда толщиной 18мкм. Ещё распространены потолще, их несложно найти. Но мне они, пока, не нужны. “односторонний” – только одна сторона закатана фольгой. Главное следствие – то что выводные компоненты, которые в отвестия запаиваются, обязательно приходится размещать по другую сторону от меди. Главный пример таких выводных компонент – это разъёмы.

Здесь всё сделано неверно, когда я напутал со сторонами платы. В обозримом будущем такой разъём оторвёт медную площадку.

“гетинакс” – это текстолит на основе бумаги. Мы все слышали “стеклотекстолит” – это полотно из стекловолокна, залитое эпоксидной смолой. Гетинакс – это бумага, залитая эпоксидной смолой. У него хуже механические свойства, склонен набирать влагу, хуже геометрия. Но, для меня, это всё несущественно. Но что существенно – что он не тупит металлические свёрла и фрезы при обработке. Стекловолокно делает подобный инструментарий одноразовым.

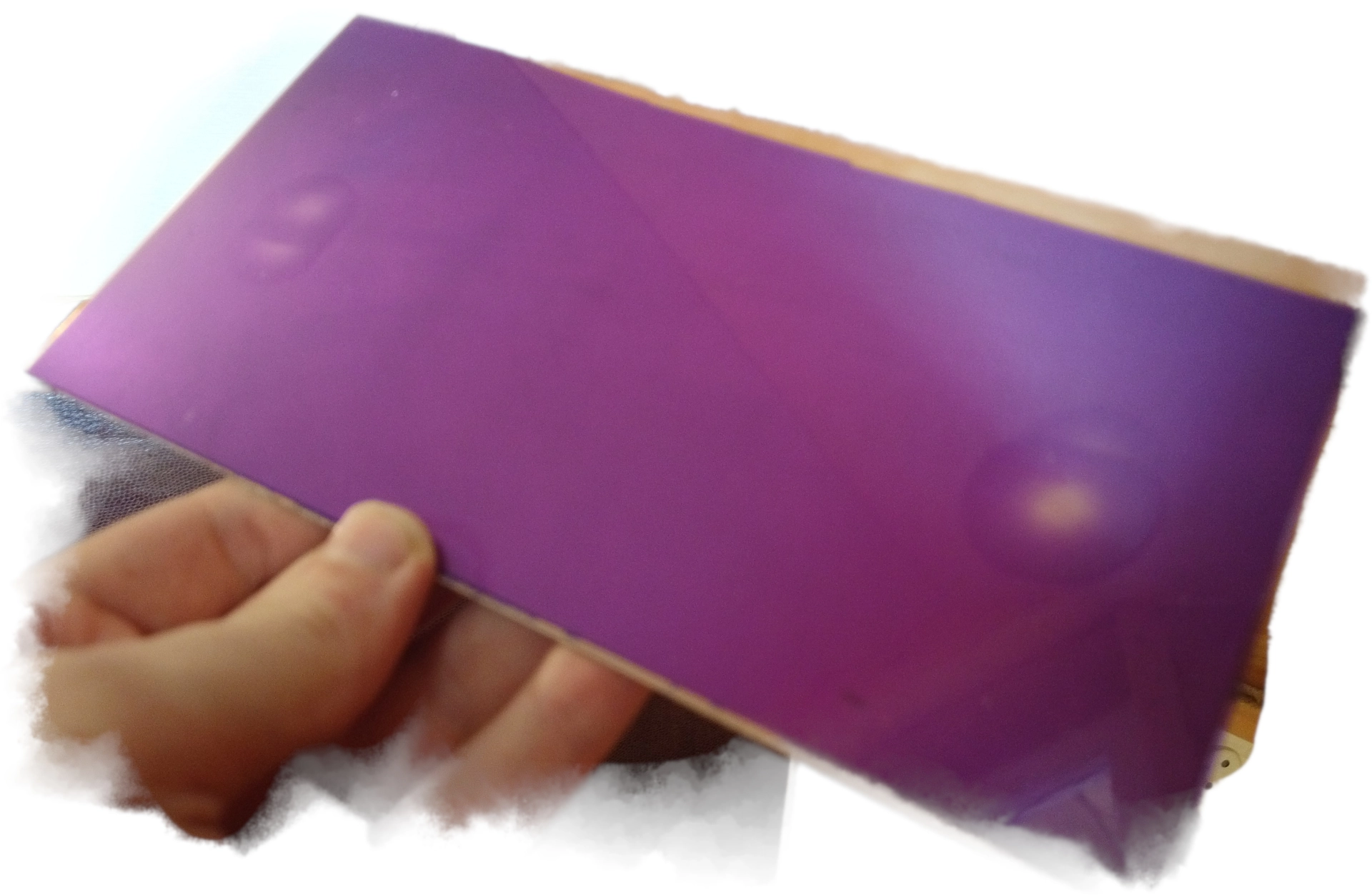

Этот гадкий утёнок мы должны превратить в лебедя, накатив на него сухой фоторезист.

Очень выгодно покупать такой текстолит пачкой – я разом приобрёл 20 шт 200х200 гетинакса FR1-1 1.5мм@18мкм по 160руб/лист.

Зачистка

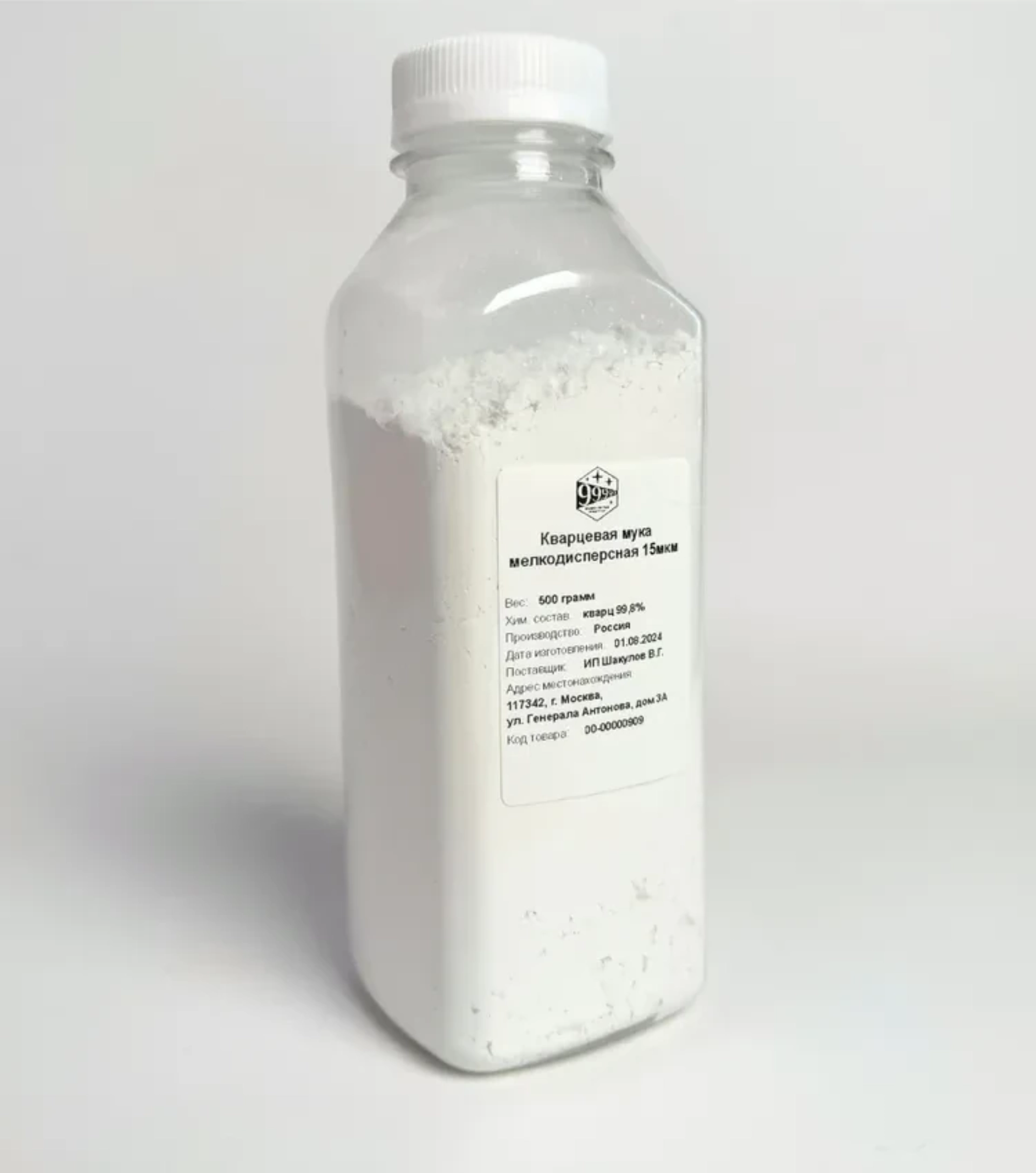

Сначала мылом от крупных загрязнений. Ещё можно спиртом, если есть подходящие загрязнения. Потом – маршалит. Это кварцевая мука. У меня 15мкм. Это главный компонент успеха.

Цель – добиться матовой поверхности. Более внятный критерий – то что вода должна растекаться равномерно, и удерживаться условные 30 секунд. Там, где есть загрязнения – она скатывается в капли. Очень понравилось добавлять немного воды – тогда получается меньше царапин, по чёрной воде хорошо видно где уходит больше грязи. И сама мука чуть лучше удерживается. Вот, просто смочил медь, насыпал туда муху и ветошью всё это оттираю.

Вообще к фоторезисту СПФ-ВЩ есть официальная инструкция с подробным описанием техпроцесса – смотрие её под катом.

Инструкция к фоторезисту СПФ-ВЩ

Привожу оригинальную инструкцию по работе с пленочным фоторезистом (сканировано с первоисточника)

Технологические операции, которые необходимо выполнять при работе с СПФ-ВЩ:

- Подготовка поверхности.

- зачистка шлифованным порошком («Маршалит»), размер M-40, промывка водой

- декапирование 10% раствором серной кислоты (10-20 сек), промывка водой (у электролита аккумулятора плотностью 1.27кг/л 35%)

- сушка при T=80-90 гр.Ц.

- проверка - если в течение 30 сек. на поверхности остается сплошная пленка - подложка готова к работе, если нет - повторить все сначала.

-

Нанесение фоторезиста. Нанесение фоторезиста производится на ламинаторе с Твалов =80 гр.Ц. (см. инструкцию работы на ламинаторе). C этой целью горячая подложка (после сушильного шкафа) одновременно с плёнкой из рулона СПФ направляется в зазор между валов, причем полиэтиленовая (матовая) плёнка должна быть направлена к медной стороне поверхности. После прижима пленки к подложке начинается движение валов, при этом полиэтиленовая пленка снимается, а слой фоторезиста накатывается на подложку. Лавсановая защитная пленка остается сверху. После этого пленка СПФ обрезается со всех сторон по размеру подложки и выдерживается при комнатной температуре в течение 30 минут. Допускается выдержка в течение от 30 минут до 2 суток в темноте при комнатной температуре.

-

Экспонирование. Экспонирование через фотошаблон производят на установках СКЦИ или И-1 с УФ-лампами типа ДРКТ-3000 или ЛУФ-30 с вакуумным разрежением 0,7-0,9 кг/см2. Время экспонирования (для получения рисунка) регламентируется самой установкой и подбирается экспериментально. Шаблон должен быть хорошо прижат к подложке! После экспонирования заготовка выдерживается в течение 30 минут (допускается до 2 часов).

-

Проявление. После экспонирования проводится процесс проявления рисунка. C этой целью с поверхности подложки снимается верхний защитный слой - лавсановая пленка. После этого заготовка опускается в раствор кальцинированной соды (2%) при T=35 гр.Ц. Через 10 секунд начинают процесс снятия незасвеченной части фоторезиста с помощью поролонового тампона. Время проявления подбирают опытным путем. Затем подложку вынимают из проявителя, промывают водой, декапируют (10 сек.) 10%- ным раствором H2SO4 (серная кислота), снова водой и сушат в шкафу при T=60 гр.Ц. Полученный рисунок не должен отслаиваться.

- Полученный рисунок.

Полученный рисунок (слой фоторезиста) устойчив для травления в:

- хлорном железе

- соляной кислоте

- сернокислой меди

- царской водке (после дополнительного задубливания) и др. растворах

- Срок годности фоторезиста СПФ-ВЩ. Срок годности СПФ-ВЩ 12 месяцев. Хранение осуществляется в темном месте при температуре от 5 до 25 гр.Ц. в вертикальном положении, завернутым в черную бумагу.

После зачистки – декапируем 10% серной кислоты 10-20 секунд. Достанете её в автомобильном – для плотности электролита 1.27кг/л соответствует концентрация 34%. Там матан несложный. После декапирования могут проявится загрязнения – значит, оттираем дальше. Во многом, декапирование нужно для удаления следов щёлочи, которая растворяет фоторезист.

Споласкиваем дистилированной водой, вытираем и кидаем сушиться на \(80C^{0}\). У меня есть термостол – кидаю на него.

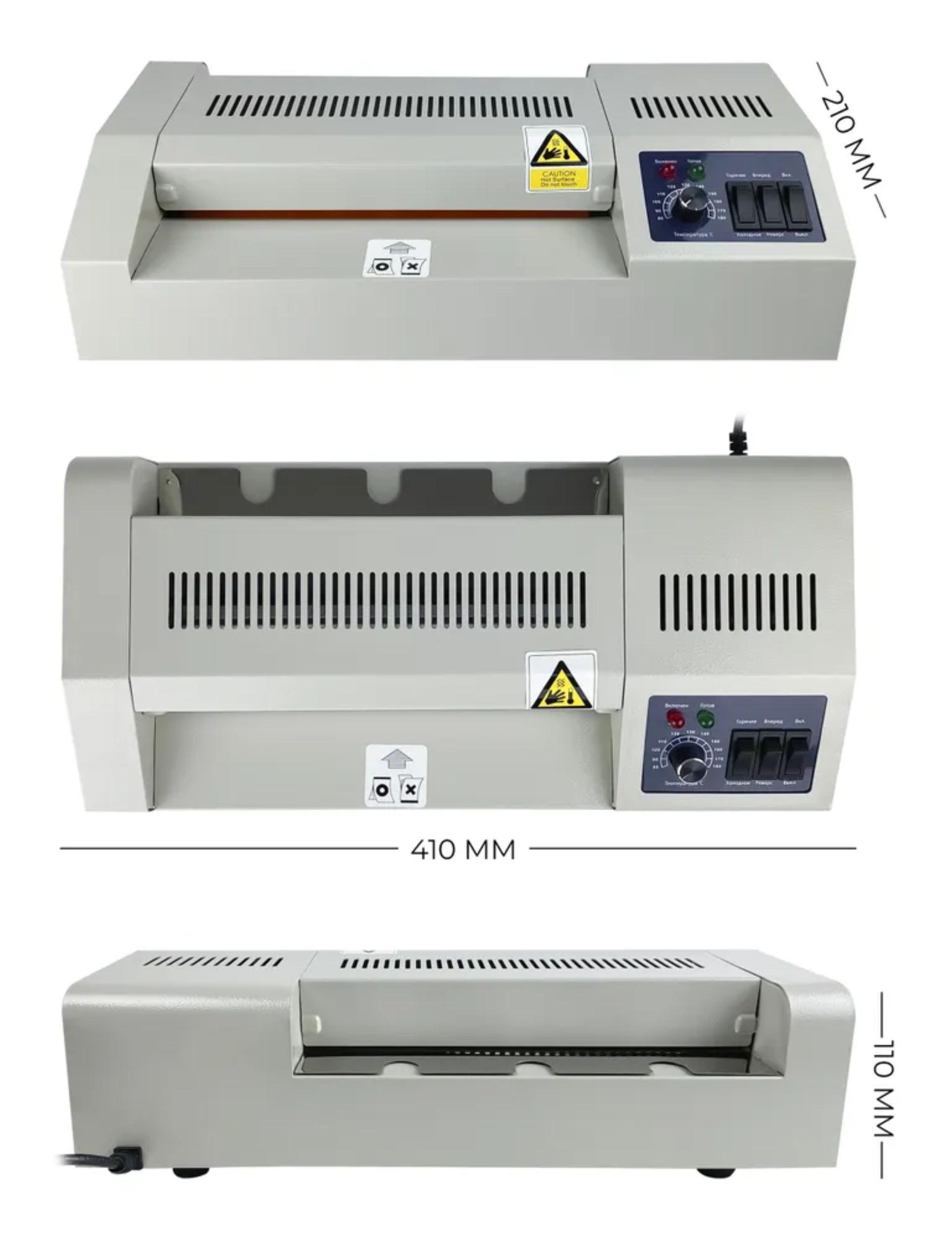

Ламинирование фоторезистом

На входе – имеем подогретый до \(80C^{0}\) текстолит с зачищенной меднью. На лист бумаги кладём заготовку. Бумага нужна чтобы лишний с краю фоторезист на наклеило на валы ламинатора. Сверху лист бумаги необязателен. Если заготовка мелкая, на отдельную плату, – то цепляем фоторезист по одному краю. Если заготовка крупная, навроде 200х200 – то не стесняемся подзакрепить скручивающийся фоторезист к бумажной подложке. и суём в ламинатор на \(80C^{0}\). Я пробовал использовать дешёвый – из-за перегрева он давал кучу пузырей на ровном месте из-за закипания остатков влаги.

Он нормально справляется с закаткой в плёнку бумаги. Однако, для фоторезиста, его температура слишком высока!

Несколько дней возился, повторно нанося и смывая запоротый фоторезист, пока не решился купить ламинатор с регулировкой температуры.

Он тяжелённый, конечно! Зато, с ним, с первой попытки получился около-идеальный результат. Всё ещё есть проблемы с позиционированием фоторезиста, чтобы не было в начале складок и пузырей.

Пара пятен на плате – это пережатие под струбцинами. Надо равномернее зажимать.

Это надо положить под пресс \(2-5 кгс/см^{2}\) (2-5 bar) на 2-3 часа. Для этого купил текстолит 4мм, и струбцинки. Можно сразу кучу заготовок наделать.

Производитель заявляет, что накатанный фоторезист гарантированно годен 7 дней. Негарантированно – 15 суток, потребует чуть больше экспонирования.

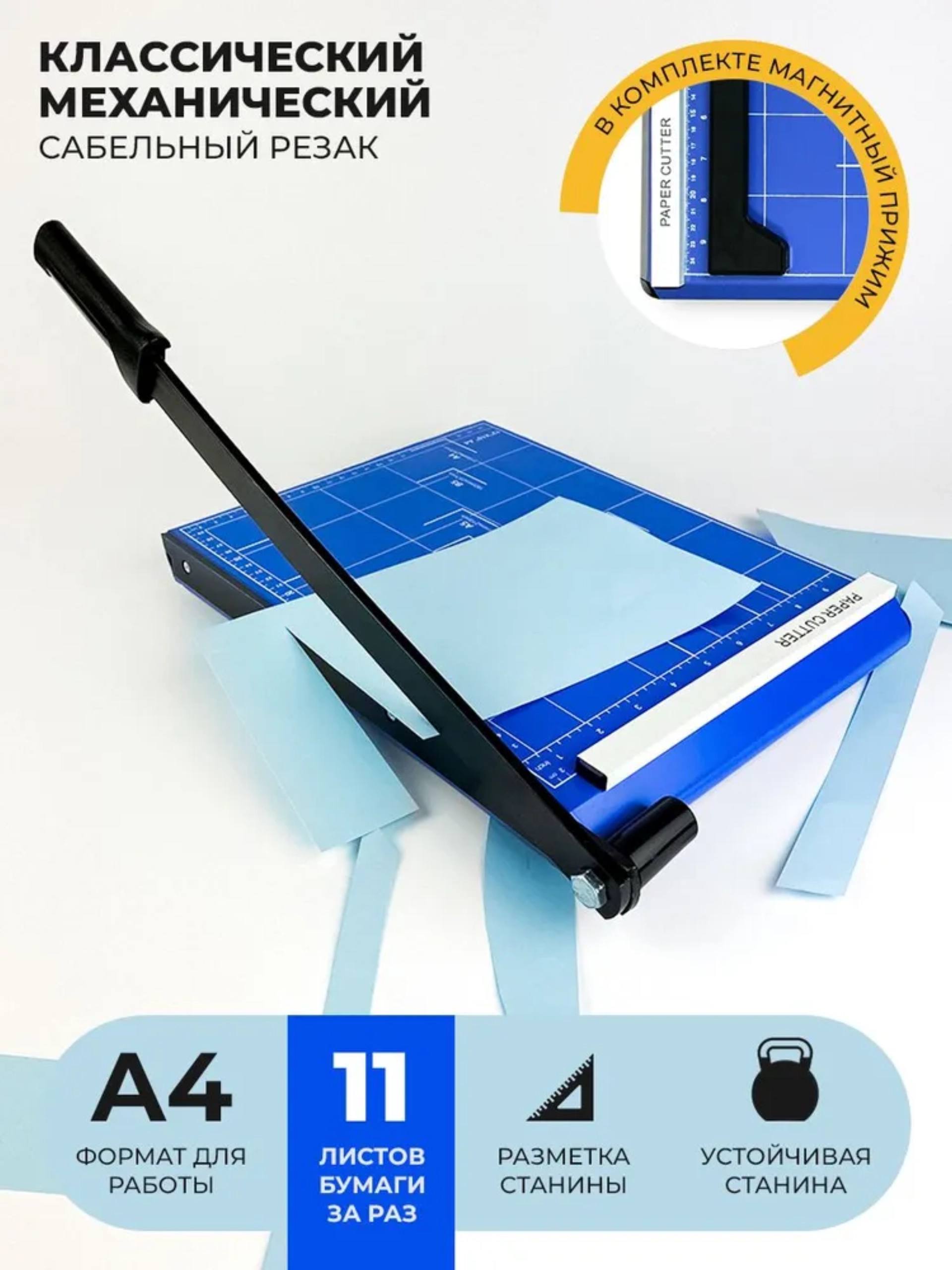

Нарезка

Глобально есть три метода:

- Резка бормашинкой. Эпоксидная пыль канцерогенна. Зато легко смывается водой. Можно сделать очень точный рез для мелкой заготовки.

- Скрайбирование. Это когда по линейке делаем канавку на \({1}/{4}-{1}/{3}\) толщины с двух сторон. По этой линии текстолит легко ломается. Канавка делается, не поверите, обратной стороной канцелярского ножа. Стеклотекстолит его тупит очень быстро, тогда как мой гетинакс царапается просто изумительно!

- Резка гильотиной. Очень хорошо, чтобы без пыли попасть в размер. Однако, безвозвратно портит медь с одной стороны реза – 10 мм от края больше нельзя использовать.

Мой текущий техпроцесс: скрайбирование с хорошим запасом. После травления меди – подрезаю финальную платку гильотиной.

Фотошаблон

Фотошаблон делаю на лазерном принтере HP LaserJet 1020.

Особенность таких стареньких принтеров – в отсутствии экономии тонера. Нам это нужно, чтобы шиблон был контрастным!

Печатаю на прозрачной плёнке Lomond для лазерных принтеров. Так как листы А4, а платки маленькие, то заранее эту плёнку режу до формата А6.

Для принтера купил оригинальный картидж, чтобы результат был хотя бы на 5% лучше – да, еле заметно, но оригинальный картидж работает получше. Хороший аналог тоже отлично справляется. Но всё равно это “оттенки серого”. Особенно на заливках чёрным.

Края, к счастью, из-за особенностей электростатики, на основе которой сам принтер работает, получаются всегда качественно. Из-за этого УФ просвечивает сквозь шаблон, и там останется медь. Но заливки часто косячные.

Докупил специальный спрей для уплотнения цвета тонера. Его ещё надо проверить.

Длительность экспонирования – 30 секунд.

Отвестия на шаблоне рендерятся не в натуральный размер, а только маленькие точечки. После травления они выступают в роли кернения, чтобы сверло меньше в сторону уводило.

Экспонирование

Я договорился с собой, что у меня будут мелкие платки – до 150х150 максимум. Реалистично – до 90х90. Поэтому, для экспонирования отлично подходит лампа для ногтей.

Платку с фотошаблоном зажимаю между листами стекла. Дополнительно зажимаю канцелярскими зажимами, так как даже минимальные зазоры дают существенную боковую засветку.

У кого крупные платы – те берут УФ энергосберегайки. Тут важно обеспечить повторяемость.

Обращу внимание на очень важный, но неочевидный момент – после экспонирования заготовку надо оставить покое на 30 минут, чтобы УФ химия нормально отработала. Если кинуть в проявку сразу, то фоторезист будет отклеиваться. Ему нужно время, чтобы фото-реакции проникли на все 50 микрометров его толщины.

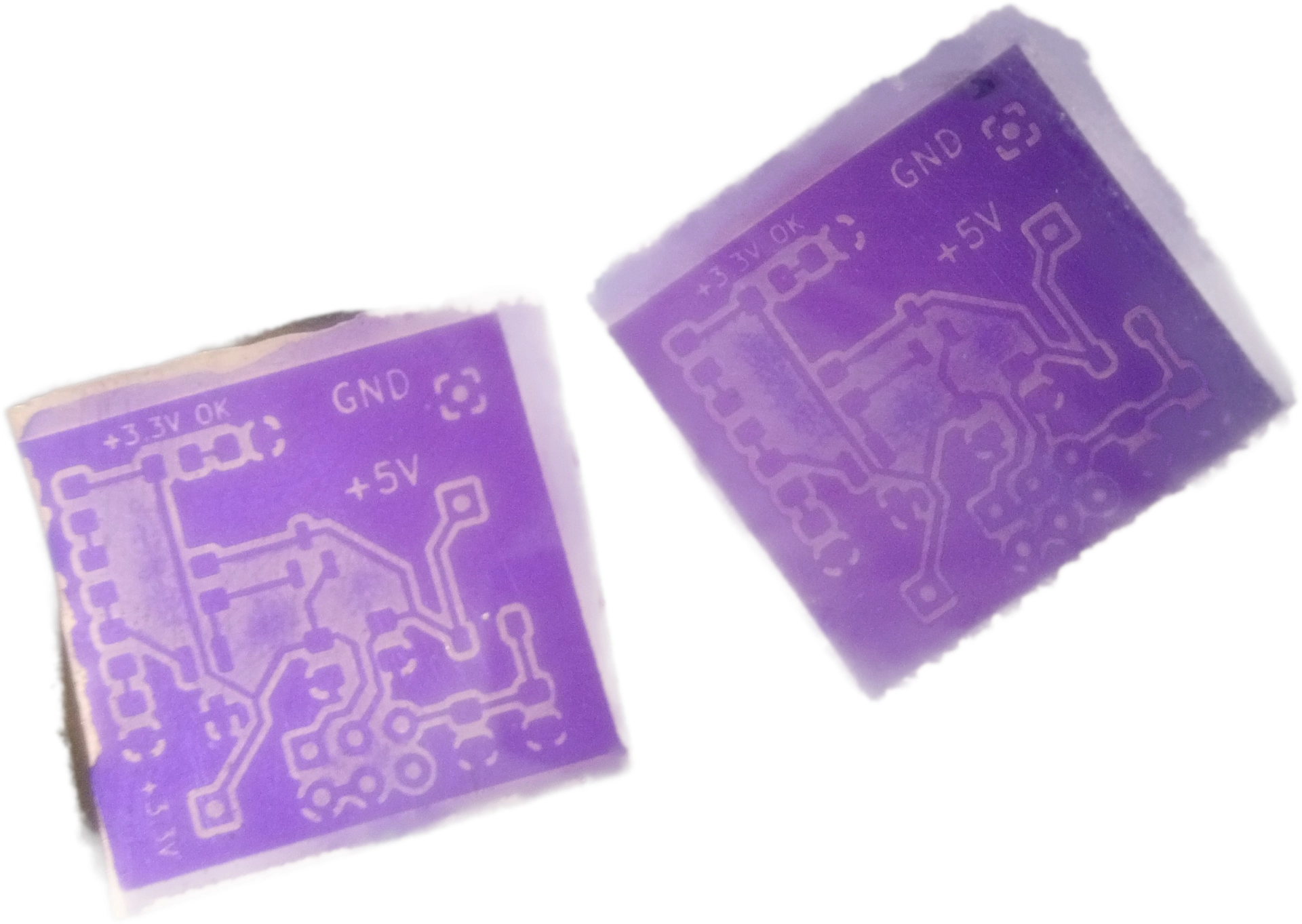

Проявка и травление

- Проявка в 1% растворе \(Na_{2}CO_{3}\) (кальцинированная сода, и не спрашивайте меня куда здесь делся кальций!). Минут 10. Затем теребонькаем кисточкой, чтобы желатин лучше посмывало. Важно смыть его полностью, так как визуально может показаться что он весь проявился, но это не так, и там медь не вытравится. Это обычно происходит на буквах и маленьких островках. Итого, с теребоньканьем кистью, – 15 минут.

- Споласкиваем, декапируем в серной кислоте, вытираем, сушим на \(60C^{\circ}\). Критерий успеха – что после сушки фоторезист не отклеивается как сухие листья. После сушки можно увидеть недочёты и исправить их перманентным маркером. Либо подрезать ножиком.

- Травление – в хлорном железе, классика. 10-15 минут. Как только бросили смотрим чтобы вся медь потемнела в растворе. Если какие-то площадки, спустя секунды, остаются блестеть – там остался несмытый фоторезист. Споласкиваем плату, и допроявляем. Повторно сушить уже необязательно – мы всего лишь хотим смыть ФР в явно косячных местах.

- Смываем фоторезист в щёлочи \(NaOH\) (едкий натр) – 10%. Опять 10-15 минут.

Voila!

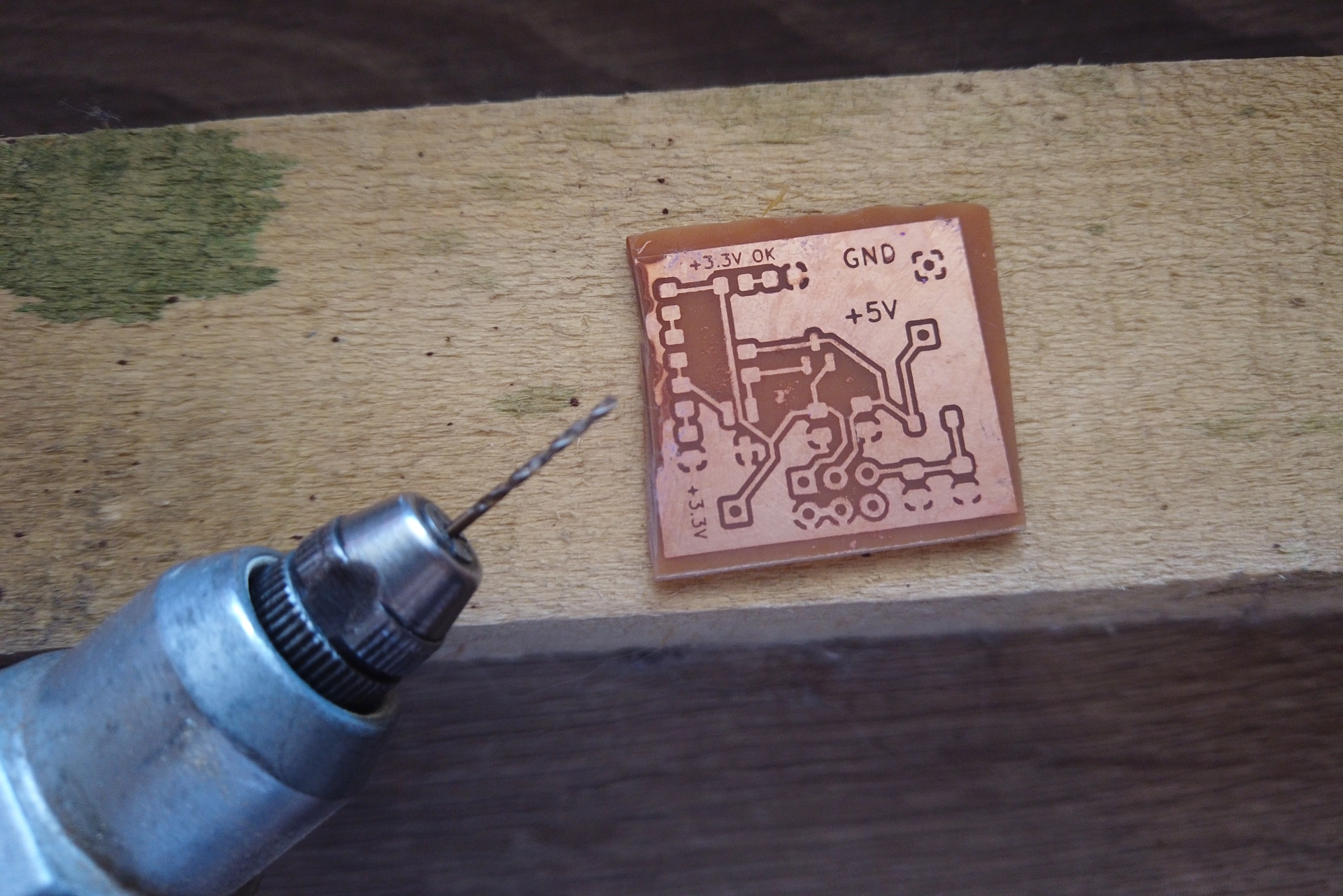

Сверление и подрезка

Сверление – ручной бормашинкой. Для этого куплен набор мелких свёрел 0.6-1.5 мм. Ходовые размеры:

- 0.6 мм – проволока на задней стороне платы

- 0.8 мм – выводные компоненты навроде конденсаторов

- 1.0 мм – разъёмы с шагом 2.54мм

- 1.3 мм – винтовые разъёмы с шагом 5.08мм

Запасные свёрла рекомендую брать на 0.6 мм – они легко ломаются. Остальные чувствуют себя отлично. Если используется стеклотекстолит FR4, то свёрла тупяться относительно быстро.

И заканчиваем механическую обработку на гильотине, подрезая точно под размер. Специально для этого добавляю слой с краями платы – на конечной плате получается медный контур где плата должна кончаться.

Прежде чем мы перейдём к запайке внимательно осматриваем плату, прозваниваем всё. Особенно на КЗ между соседними площадками.

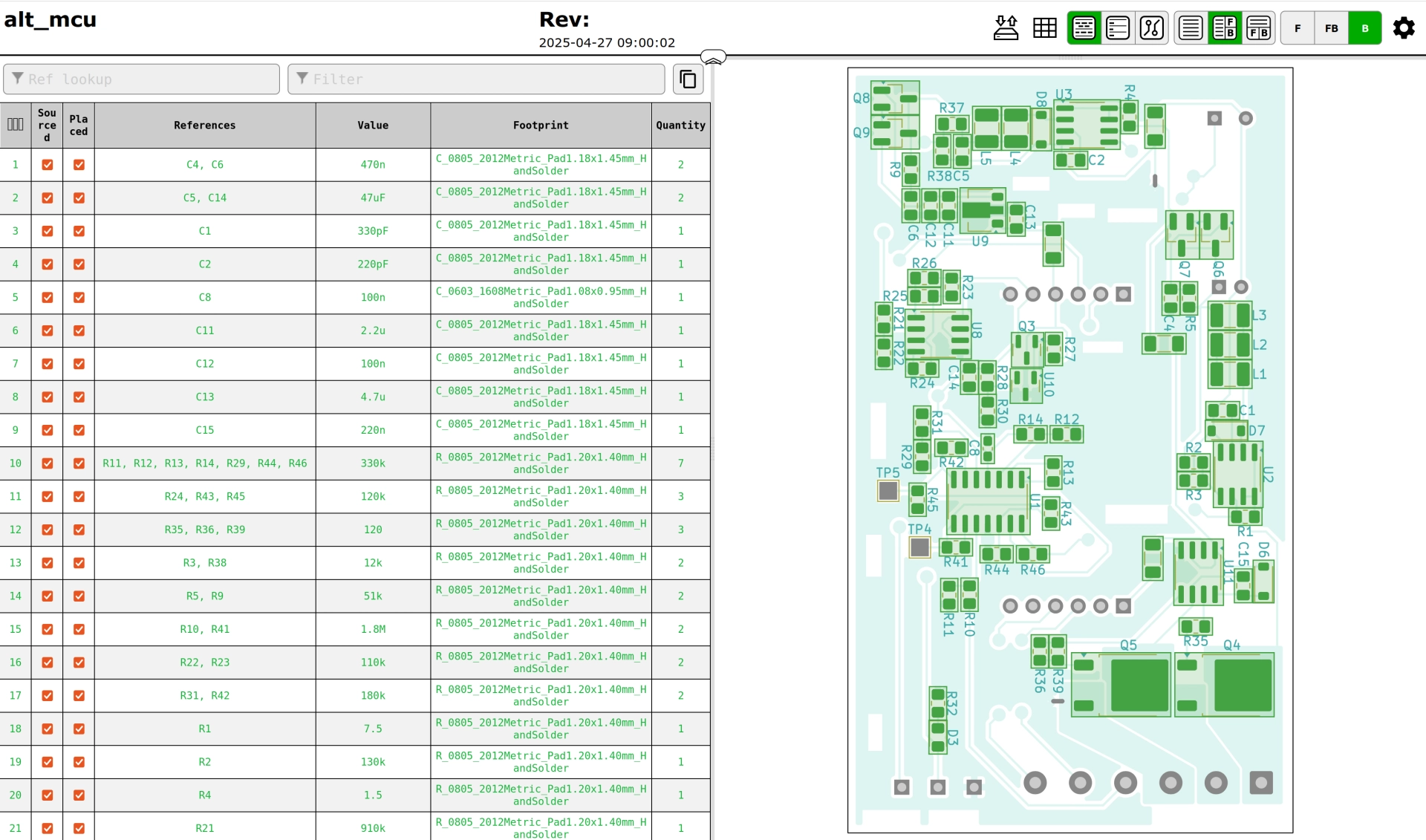

Пайка

Всё насверленное смахнули, и протёрли плату от жира наших потных ручек. Теперь следующая рутина – это пайка. Для KiCad есть штатный плагин Interactive Html BOM, который делает такую запайку удобной настолько, насколько возможно.

Очистка от флюса

После пайки остаётся куча флюса. Часть из припоя ПОС-61, и большая часть “Канифоль Гель-Актив”.

Что бы на них не писали навроде “бессмывочный” – это всегда поверхностно-активное вещество, из-за которого медь и пайки будут портиться со временем, особенно во влаге. Эти вещества спирторастворимые, поэтому кидаю плату в ванночку со спиртом. Опять 10-15 минут, периодически теребонькая кисточкой, пока всё не станет совершенно чистым. Особенное внимание на ножки микросхем – там малые остатки флюса, если не тыкать кисточкой, станут подозрительным твёрдым осадком.

Споласкиваем дистилированной водой, и сушим феном. Готово!

По-хорошему, такую плату стоит покрывать прозрачным цапон-лаком – он не только укроет от влаги, но и не даст расти “оловяным усам”. Когда, при эксплуатации, припой кристаллизуется в направлении напряжения электрического поля. Но, я буду делать это после первых успешных запусков на машине. Иначе, под лаком, я не смогу померять подозрительные напряжения, если что-то пойдёт не так.

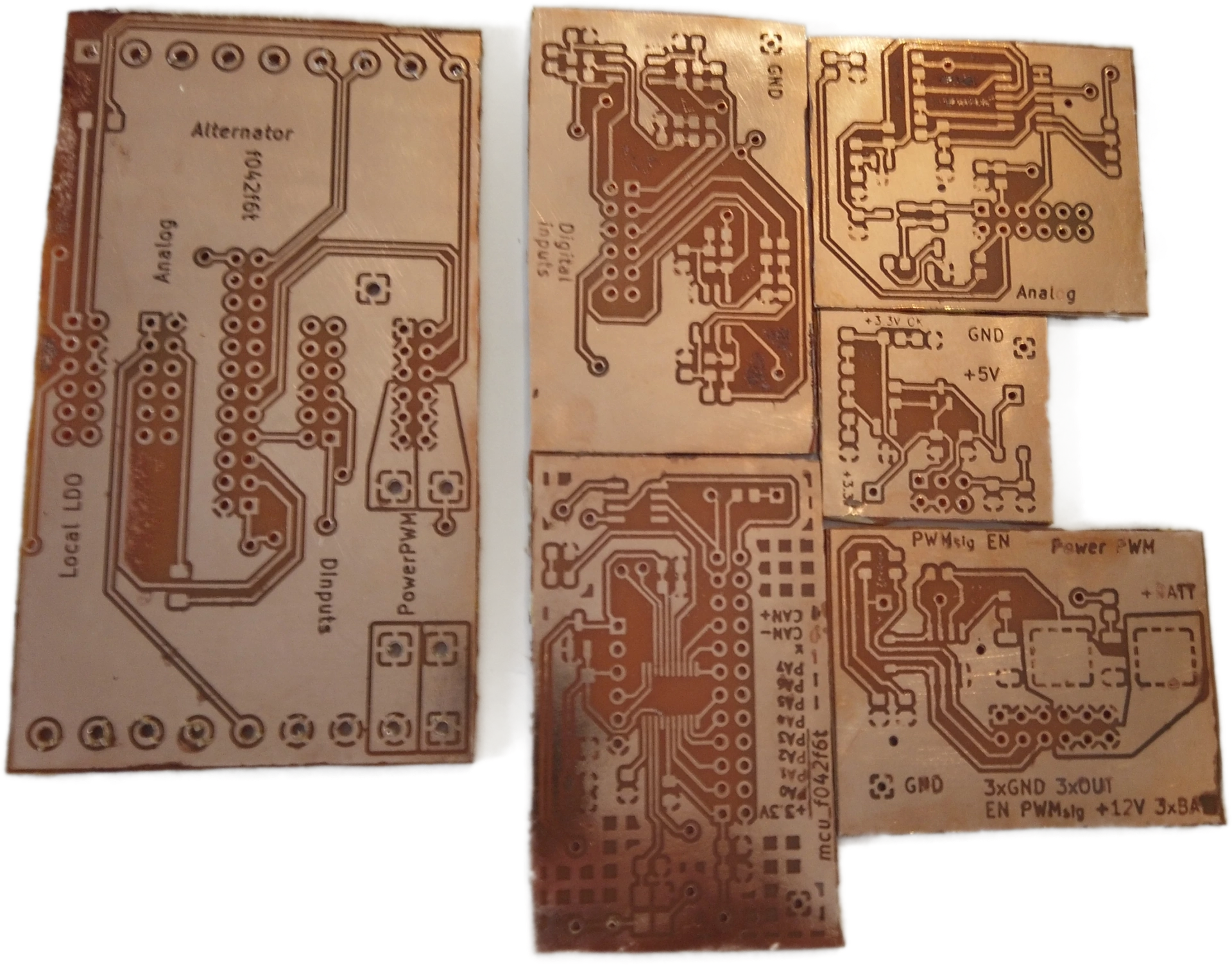

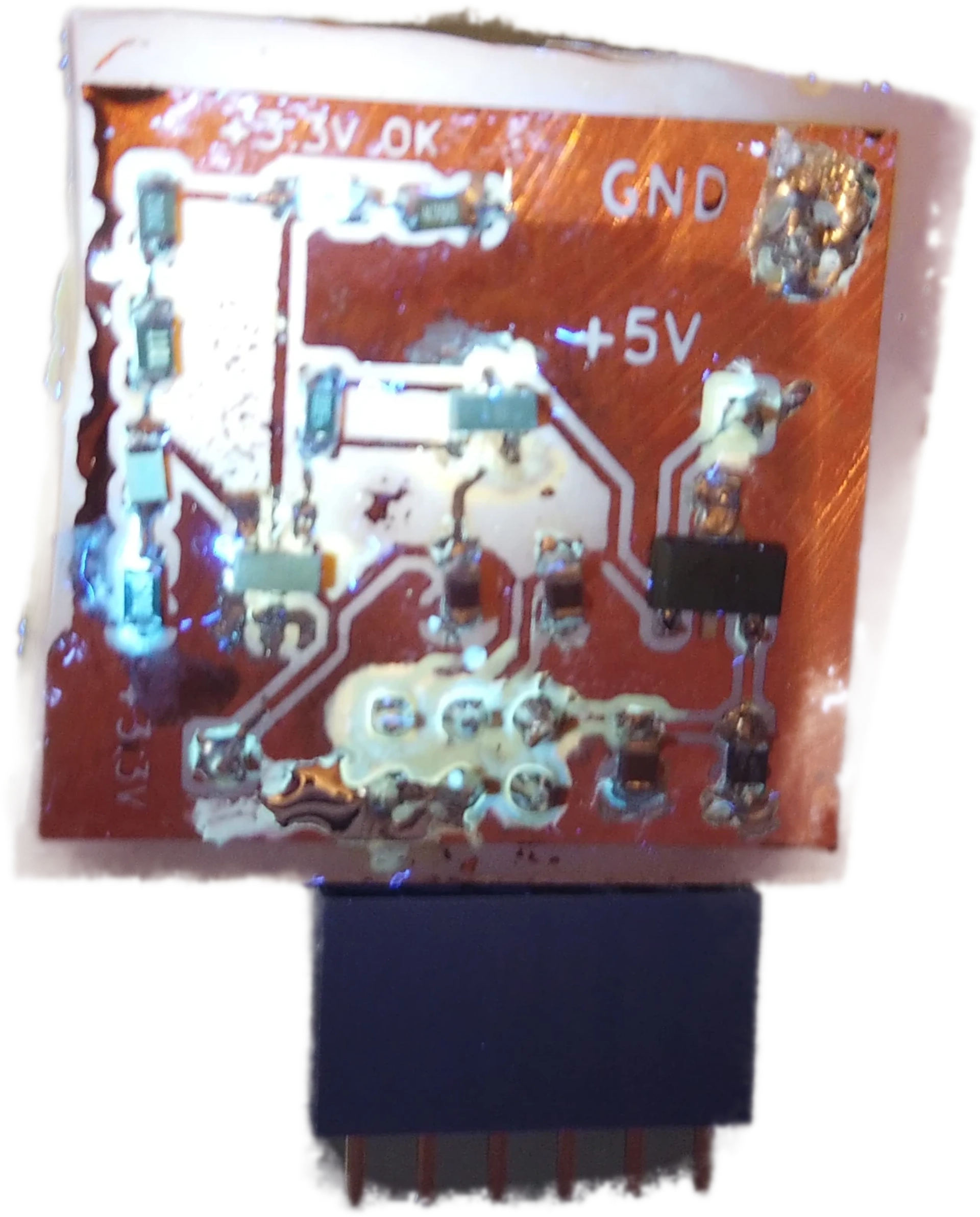

Полученный результат

На момент написания поста я проверил устройство “на столе”, но не успел протестировать на машине.

Выводы

Освоение всей этой электроники оказалось гораздо более сложным и длительным процессом, чем я мог подумать. Как “тысяча порезов” – очень много отдельных кусочков. Да, они изумительно декомпозируются и поддаются анализу. Но это по-прежнему миллиард кусочков, которые надо изучить по отдельности, и собрать в единый клубок.

Сделай сам

Самым большим преимуществом для меня оказалось самостоятельное изготовление печатных плат. Эта технология позволила очень быстро и дёшево проходить итерации. До этого мне приходилось бы заказывать супер-срочные платы в Резоните. Каждая из которых стоила бы 3.2круб + штучное изготовление. А доставка занимала бы неделю. Из-за этого меня всегда клонило в сторону универсальных модулей, вместо того, чтобы делать узко-специализированные девайсы. Сейчас я вижу, что даже с Резонитом мне стоило сразу сосредотачиваться на конкретных устройствах. Тем не менее, такие стоимости заставляли делать по десять проверок платы прежде чем я её закажу.

При самостоятельном изготовлении платы между итерациями реально проходит дня три. День на работу над ошибками, и повторную трассировку. День – чтобы полностью изготовить плату и сделать базовую проверку. Ещё день, чтобы погонять ещё на столе и определить есть ли новые ошибки, принять новые решения.

Шумы

Это самая большая проблема при аналоговых измерениях! У меня есть аналоговая часть, которая к ним крайне предрасположена. Надо хорошенько следовать всем стандартным рекоммендациям – отдельное отфильтрованное питание, отдельная земля. Можно ещё измеряемую величину фильтрануть, если это позволительно. Сейчас у меня одна земля GND – в следующей итерации они будут отдельными.

Питание плат

У меня бортовое напряжение +24V. Для управления силовыми MOSFET транзисторами для мотором мне нужно \(10..20V\). Для CANBus – +5V. А для микроконтроллера и аналоговой часть 3.33V. И я не могу тупо кидать линейные преобразователи – слишком много электричества будет сожжено впустую.

Я много времени потратил на пересчёты импульсных преобразователей, которые могут очень эффективно уменьшать напряжение в десять раз. Самый главный урок – то, что они дают уйму шума, когда они питают малую нагрузку. И если делать один импульсник на плату – то он будет питать всего несколько мА. Единственный, кто был предсказуем при малых нагрузках – это MC34063ACD-TR, так как ему можно явно задать пиковый ток резистором \(R_{sc}\), настроив, таким образом, под реальную нагрузку. Это делает шум хотя бы предсказуемым. У большинства микросхем импульсных преобразователей пиковый ток измеряется внутренне, и составляет целые амперы, что заставляет их работать в прерывистом режиме с сильнейшыми выбросами в момент включения.

И я решил, что, вместе с шиной CAN буду раскидывать ещё проводки +12V и +5V, которые питаются DIN-импульсниками DDR-15G-5 и DDR-15G-12. Ведь чем сильнее грузишь импульсник – тем меньше от него шума. Поглядим, как это сработает!

Но, в случае с альтернатором – девайс должен быть полностью самодостаточен, и не зависеть от внешних компонент. Иначе будет проблема курицы и яйца. Но, я теперь знаю все эти особенности – мне было совсем несложно сделать всё удовлетворительно в данном конкретном случае.